Компрессионное формование ПТФЭ, базовая технология формования ПТФЭ, позволяет производить изделия простых форм, такие как листы, блоки, стержни, трубки и т. д. Основные принципы компрессионного формования можно обобщить следующим образом:Uniform PTFE Powder Charging: The mold is evenly filled with powder.

. Сжатие: порошок ПТФЭ сжимается до давления от 10 до 100 МПа при комнатной температуре.

. Спекание: сжатый материал спекается при температурах от 360°C до 380°C (от 680°F до 716°F), в результате чего частицы соединяются вместе.

. Охлаждение: после спекания материал охлаждается, чтобы зафиксировать свою форму.

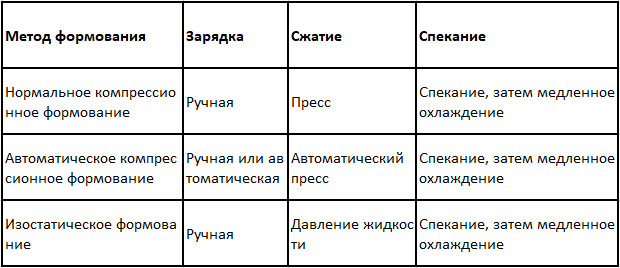

Компрессионное формование ПТФЭ можно разделить на обычное компрессионное формование, автоматическое компрессионное формование и изостатическое формование. Механические процессы, связанные с этими основными методами,описаны ниже:

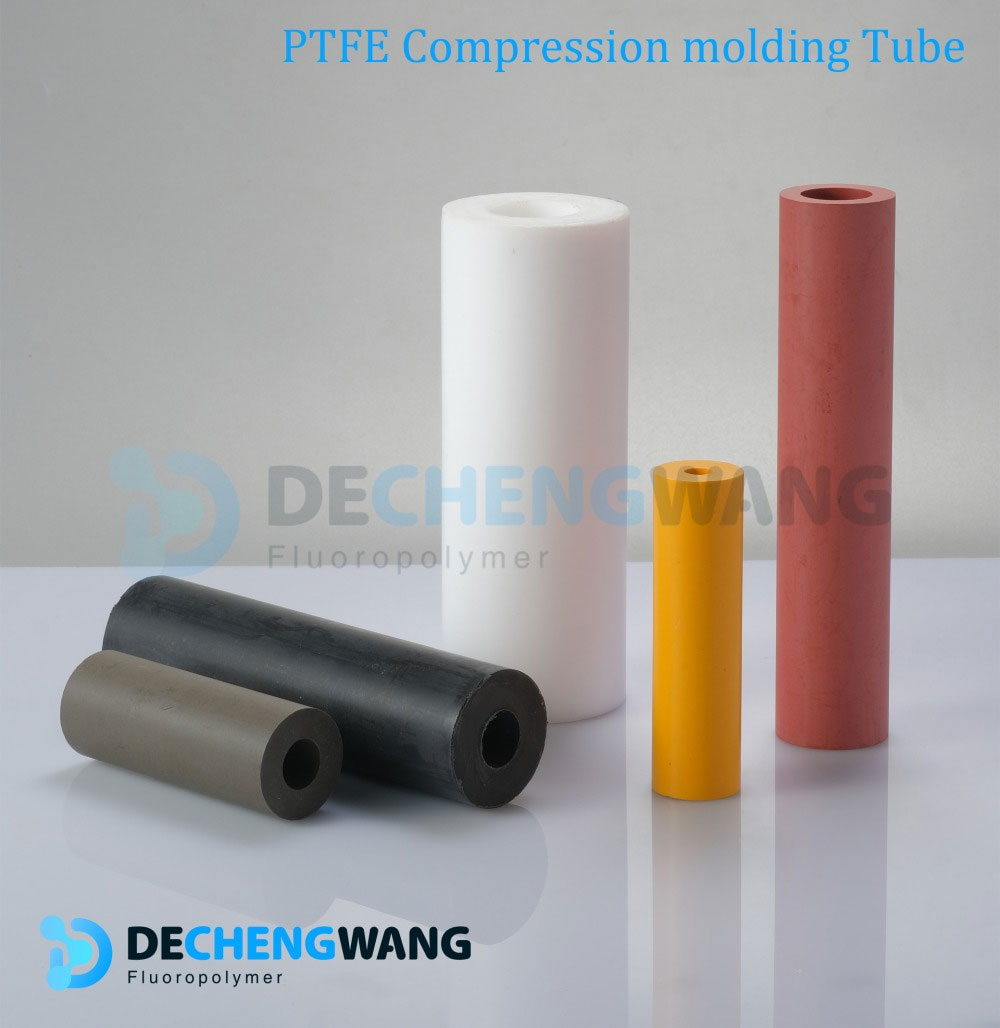

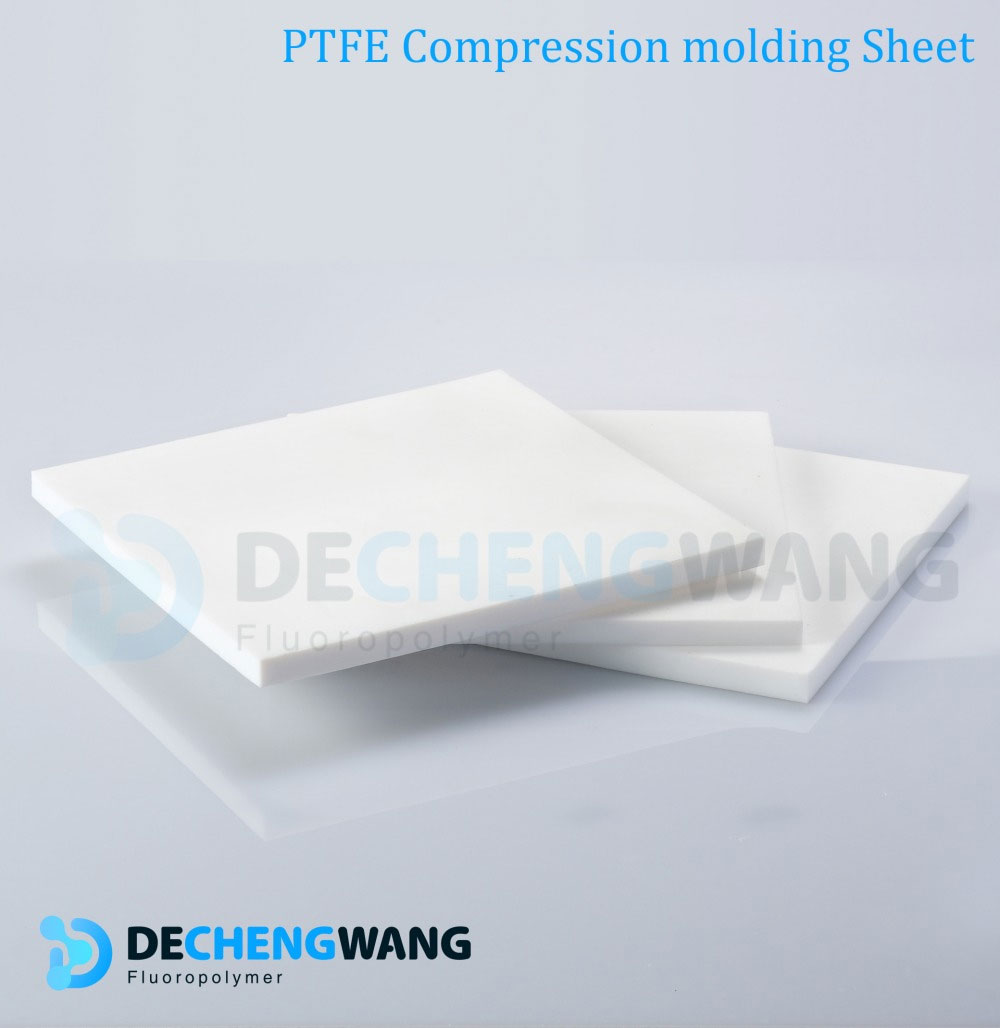

Нормальное компрессионное формование ПТФЭ:

Нормальное компрессионное формование ПТФЭ — самый простой метод формования ПТФЭ. Этот метод компрессионного формования позволяет производить конечные изделия весом от нескольких граммов до нескольких сотен килограммов. Это наиболее используемый метод обработки для цилиндрических, прямоугольных и листовых форм ПТФЭ.

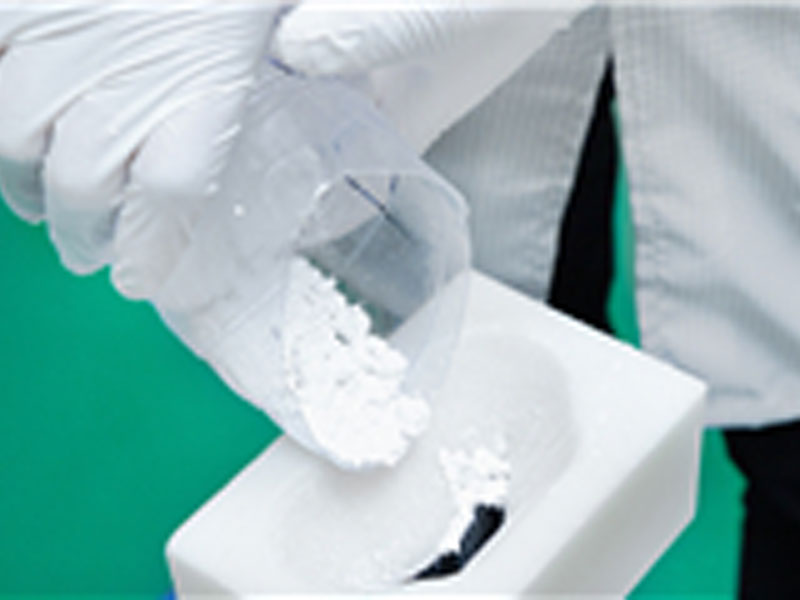

Смола ПТФЭ вручную загружается в форму и сжимается для формирования заготовки под вертикальным давлением в гидравлическом прессе в течение определенного времени, обеспечивая желаемую форму. Затем заготовка помещается в печь, где она проходит ряд запрограммированных скоростей нагрева и охлаждения и времени выдержки. Два цикла вместе обычно называются циклом спекания.

В ходе цикла спекания заготовка подвергается нагреву выше точки плавления кристаллической смолы. Эта повышенная температура позволяет смоле сплавляться, образуя твердую деталь желаемой формы. Последующий цикл охлаждения используется для регулирования кристалличности детали, тем самым влияя на ее конечные свойства.

Характеристики формованной детали зависят от нескольких факторов, включая давление, приложенное во время предварительного формования, продолжительность времени выдержки, время и температуру спекания, а также скорость охлаждения. Эти параметры в совокупности определяют физические и механические свойства конечного продукта.

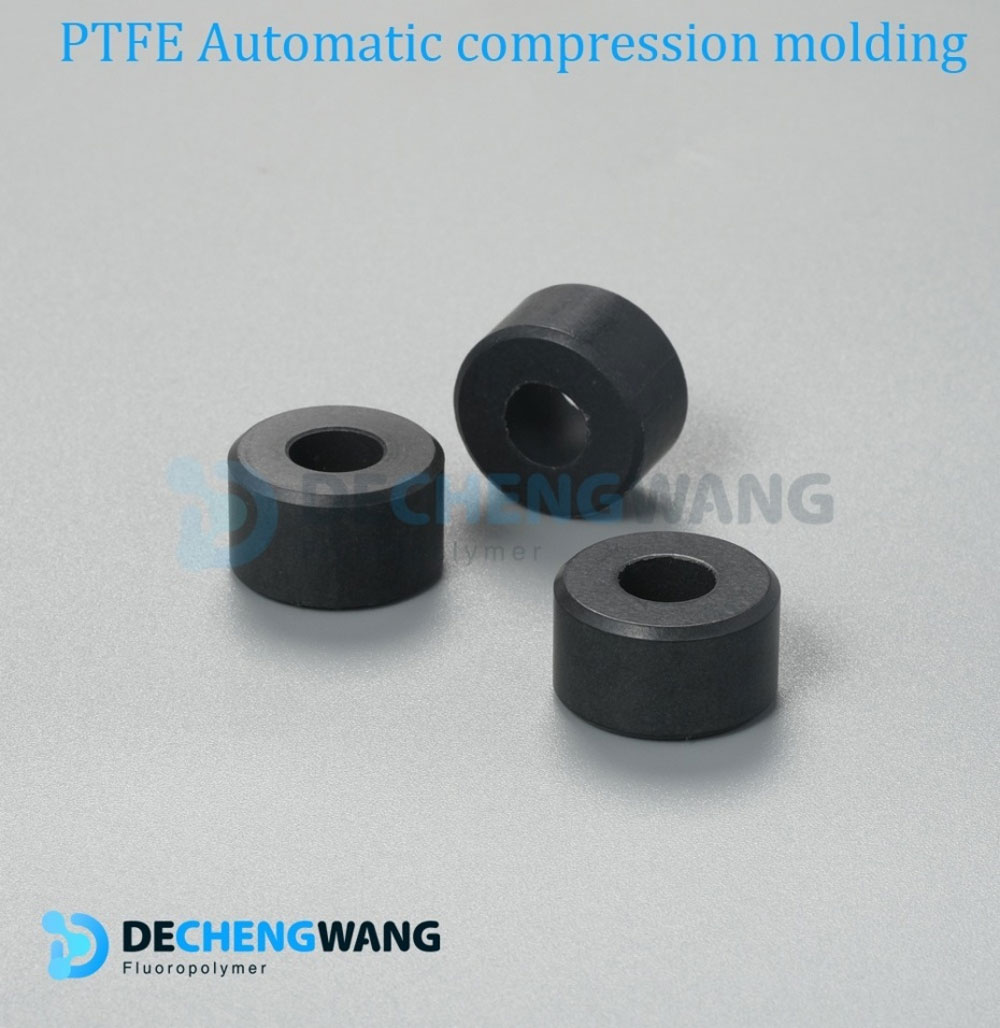

Автоматическое компрессионное формование ПТФЭ:

Автоматическое компрессионное формование — это высокоэффективный и автоматизированный процесс, специально разработанный для массового производства небольших формованных изделий. Он требует использования свободнотекучей смолы ПТФЭ, которая обладает хорошей текучестью и позволяет автоматизировать загрузку порошка в процессе формования.

В этом методе заданное количество порошка автоматически заполняется в полость формы. После заполнения опускается плунжер для сжатия порошка, после чего поднимается нижний плунжер для приложения давления к материалу с обоих направлений. Это давление поддерживается в течение фиксированного периода времени. Затем верхний плунжер отводится назад, и сжатая заготовка выдавливается с помощью подъемного действия силового плунжера. Вся эта операция следует запрограммированному рабочему циклу.

Из-за короткого времени сжатия при автоматическом формовании применяется более высокое давление по сравнению с обычным компрессионным формованием.

Условия спекания при автоматическом компрессионном формовании очень похожи на условия обычного компрессионного формования. Однако, поскольку формованные изделия имеют меньшие размеры и часто используются в качестве готовых изделий без дополнительной вторичной обработки, такой как механическая обработка, становится важным свести к минимуму любые изменения размеров или формы в процессе спекания.

Для решения этой проблемы рекомендуется внедрение усовершенствований, таких как использование печей для спекания вращающегося типа и печей для спекания непрерывного типа.

Изостатическое формование ПТФЭ:

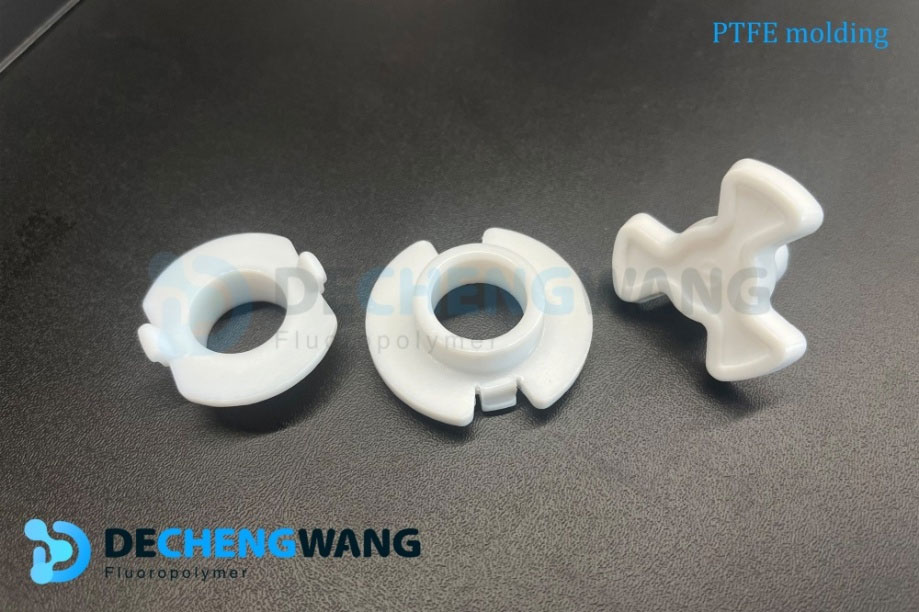

Изостатическое формование включает загрузку порошка ПТФЭ между формой и эластичной формой (например, резиной) и прессование порошка давлением жидкости (воды, масла) со всех сторон через эластичную форму для связывания частиц друг с другом. Этот метод подходит для формования изделий сложной формы, включая тонкостенные трубы большого диаметра, контейнеры и бутылки в форме стакана, а также различные детали трубопроводов.

Давление формования обычно составляет от 15 до 30 МПа при изостатическом формовании. В процессе спекания поверхности, контактирующие с резиновой формой, могут стать шероховатыми. Кроме того, ПТФЭ имеет тенденцию к усадке во время спекания, что приводит к некоторой степени размерной неточности в конечном продукте. В результате для достижения желаемой точности и отделки, когда это необходимо, часто требуется механическая обработка.