Хотя ПТФЭ является термопластиком, он обладает чрезвычайно высокой вязкостью и склонен к растрескиванию при воздействии сдвиговых напряжений в диапазоне температур между его кристаллической точкой плавления (327-340 °C; 621-644 °F) и началом быстрой термической деградации (>410 °C; >770 °F). Следовательно, ПТФЭ не может быть подвергнут литью под давлением или экструзии расплава, как другие термопластики, что требует разработки принципиально иных методов обработки. Экструзия ПТФЭ, включая экструзию пасты ПТФЭ Экструзия ПТФЭ плунжером широко используется для изготовления стержней и трубок из ПТФЭ.

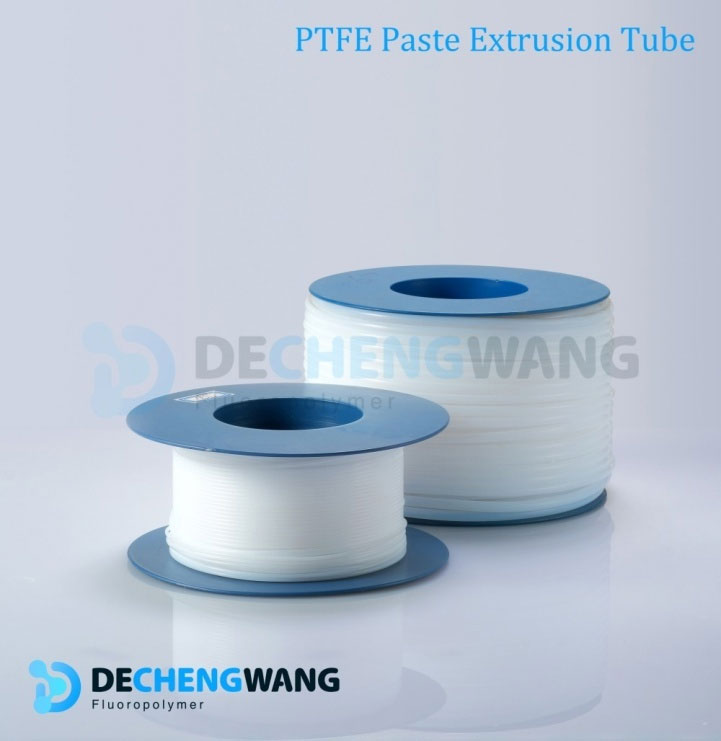

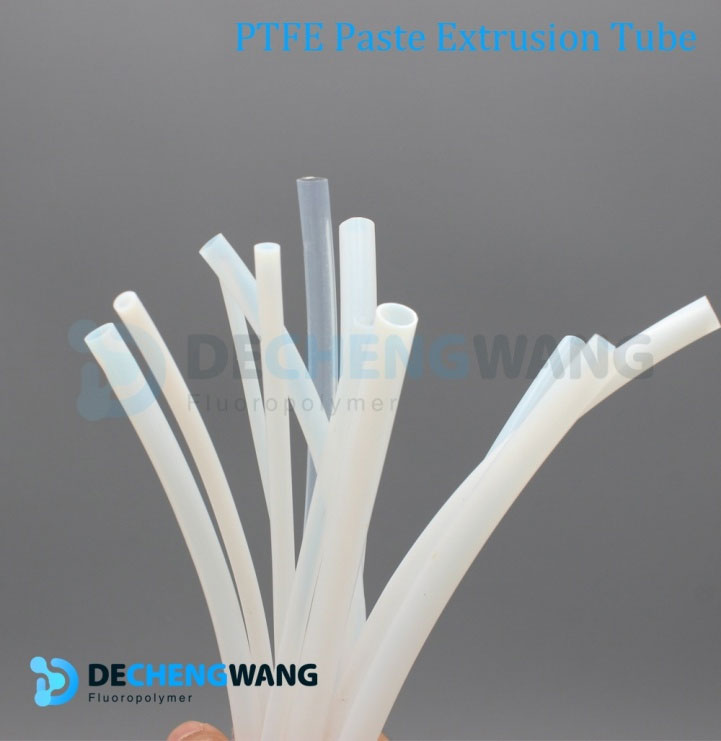

Экструзия пасты ПТФЭ:

Экструзия пасты ПТФЭ начинается с тонкодисперсных порошков ПТФЭ, к этим порошкам добавляют летучую смазку, которая равномерно распределяется внутри порошка. Эта смесь фактически становится «пастой» = порошок + смазка. Перед экструзией эту пасту обычно сжимают, чтобы удалить как можно больше воздуха, в цилиндрическую заготовку или «свечу». Затем заготовку помещают в специальный экструдер с постоянной скоростью, и ПТФЭ экструдируется в желаемую форму. Такие экструзии обычно выполняются при температуре порошка 35–50 °C. Во время экструзии многие частицы превращаются в фибриллы, которые придают прочность экструдату. Затем экструдированные детали сушат для удаления смазки, а затем спекают при температуре от 360 до 400 °C, что приводит к плавлению и образованию однородных, безвоздушных объектов.

Типичные изделия, изготовленные методом экструзии пасты ПТФЭ, — это высококачественные шланги и провода для аэрокосмической и автомобильной промышленности, трубопроводные футеровки и шланги для перекачки едких материалов и растворителей в химической промышленности и т. д.

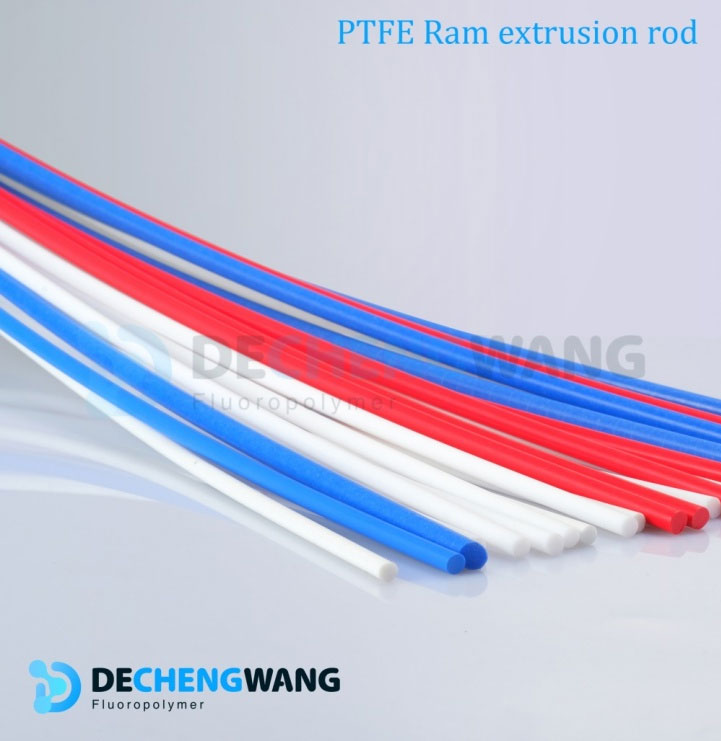

Экструзия плунжера ПТФЭ:

Экструзия PTFE Ram представляет собой метод управления процессом для производства непрерывных длин цилиндрических деталей из PTFE (например, трубок из PTFE, стержней из PTFE) и простого профиля. Этапы уплотнения и спекания выполняются одновременно в экструдере.

Для обеспечения эффективной работы этого процесса порошки ПТФЭ должны обладать хорошими характеристиками текучести, чтобы они легко попадали в трубку экструдера. Это достигается путем использования либо предварительно спеченных, либо агломерированных, оба из которых обладают свободной текучестью.

Сначала подается некоторое количество смолы ПТФЭ в один конец прямой фильеры с равномерным отверстием, где она уплотняется плунжером и продавливается вдоль трубки, которая включает в себя нагретую зону спекания. Затем плунжер извлекается, фильера снова загружается порошком, и цикл повторяется. Таким образом, уплотненный порошок продавливается шаг за шагом через нагретую секцию фильеры, где он спекается, а затем через более холодную секцию, из которой он выходит непрерывной длиной.

В целом, экструдированные детали демонстрируют более низкие эксплуатационные характеристики по сравнению с деталями, полученными компрессионным литьем.